- 涨知识 | 第三代半导体发展之碳化硅(SiC)篇

- 〖 2024-04-19 | 点击 〗

-

在功率半导体发展历史上,功率半导体可以分为三代:

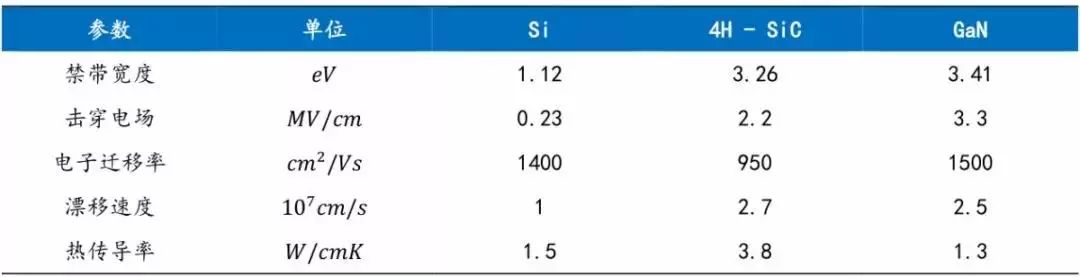

第一代半导体材料:锗、硅等单晶半导体材料,硅拥有1.1eV的禁带宽度以及氧化后非常稳定的特性。

第二代半导体材料:砷化镓、锑化铟等化合物半导体材料,砷化镓拥有1.4电子伏特的禁带宽度以及比硅高五倍的电子迁移率。

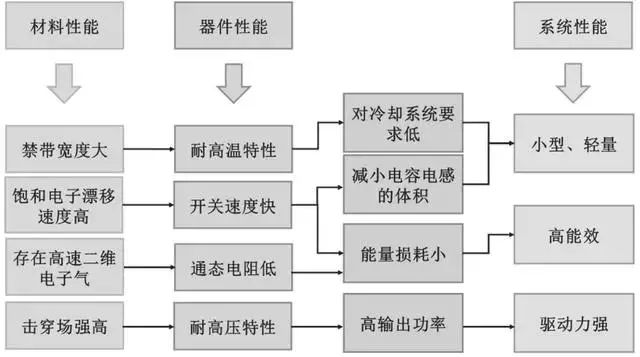

第三代半导体材料:以碳化硅、氮化镓为代表的宽禁带半导体材料,有更高饱和漂移速度和更高的临界击穿电压等突出优点,适合大功率、高温、高频、抗辐照应用场合。

第三代半导体材料可以满足现代社会对高温、高功率、高压、高频以及抗辐射等新要求,且其拥有体积小、污染少、运行损耗低等经济和环保效益,因此第三代半导体材料正逐步成为发展的重心。当前主流的第三代半导体材料为碳化硅与氮化硅,前者多用于高压场合如智能电网、轨道交通;后者则在高频领域有更大的应用(5G等)。

碳化硅行业俨然已成为功率半导体器件行业的新战场。

碳化硅功率半导体器件优势

第三代半导体,由于在物理结构上具有能级禁带宽的特点,又称为宽禁带半导体,主要是以氮化镓和碳化硅为代表,其在半导体性能特征上与第一代的硅、第二代的砷化镓有所区别,使得其能够具备高禁带宽度、高热导率、高击穿场强、高电子饱和漂移速率等优势,从而能够开发出更适应高温、高功率、高压、高频以及抗辐射等恶劣条件的小型化功率半导体器件,可有效突破传统硅基功率半导体器件及其材料的物理极限。

资料来源:Semikron – Application Manual Power Semicondu

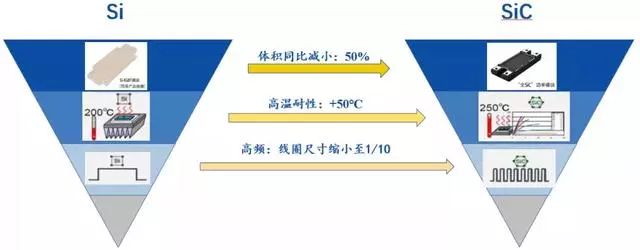

整体来看,碳化硅的耐高压能力是硅的10倍、耐高温能力是硅的2倍、高频能力是硅的2倍,与硅基模块相比,碳化硅二极管及开关管组成的模块(全碳模块),不仅具有碳化硅材料本征特性优势,还可以缩小模块体积50%以上、消减电子转换损耗80%以上,从而降低综合成本。

资料来源:Rohm,国元证券研究中心

碳化硅功率半导体器件从上个世纪70年代开始研发,经过30年的积累,于2001年开始商用碳化硅SBD器件,之后于2010年开始商用碳化硅MOSFET器件,当前碳化硅IGBT器件还在研发当中。

碳化硅功率器件发展历程。资料来源:太平洋证券

碳化硅功率器件制程

碳化硅功率器件整个生产过程大致如下图所示,主要会分为碳化硅单晶生产、外延层生产、器件制造三大步骤,分别对应产业链的衬底、外延、器件和模组三大环节。

碳化硅功率器件生产过程

衬底方面:通常用Lely法制造,国际主流产品正从4英寸向6英寸过渡,且已经开发出8英寸导电型衬底产品,国内衬底以4英寸为主,质量相对薄弱,主要用于生产10A以下小电流产品,目前单晶生长缓慢且品质不够稳定是碳化硅价格高、市场推广慢的重要原因。

外延方面:通常用PECVD法制造,目前国内部分公司已能提供4、6英寸碳化硅外延片,品质尚可,针对1700V及以下的器件用的外延片已比较成熟,但对于高质量厚外延的量产技术主要还是国外的Cree、昭和等少数企业具备。

器件方面:国际上600-1700V碳化硅SBD、MOSFET已实现量产,国内目前MOSFET量产还有待突破,产线方面都在往6英寸线过渡,并且Cree已开始布局8英寸线,器件的价格走势上,目前的价格是硅器件的5-6倍,且以每年10%的速度下降,随着上游扩产的加剧以及应用的不断拓展,有望在2-3年后降到硅器件的2-3倍,从而带动系统层面的价格与传统方案持平或更低,在制程上,大部分设备与传统硅生产线相同,但由于碳化硅具有硬度高等特性,需要一些特殊的生产设备,如高温离子注入机、碳膜溅射仪、量产型高温退火炉等,其中是否具备高温离子注入机是衡量碳化硅生产线的一个重要标准。

由于碳化硅分立功率器件的性能与材料、结构设计、制造工艺之间的关联性较强,同时为了加强成本的控制与工艺品控的改进,不少企业仍选择采用IDM模式,如Cree和Rohm甚至覆盖了碳化硅衬底、外延片、器件设计与制造全产业链环节,其中Cree占据衬底市场约40%份额、器件市场约25%份额,并且Infineon、Cree、Rohm、ST四家合计占有全球器件市场近90%的份额,均为IDM模式。

碳化硅功率半导体器件应用与规模

目前碳化硅功率器件主要定位于功率在1kw-500kw之间、工作频率在10KHz-100MHz之间的场景,特别是一些对于能量效率和空间尺寸要求较高的应用,如电动汽车车载充电机与电驱系统、充电桩、光伏微型逆变器、高铁、智能电网、工业级电源等领域,可取代部分硅基MOSFET与IGBT。

当前电动汽车的车载充电机市场已逐步采用碳化硅SDB,产品集中在1200V/10A、20A,每台车载充电机需要4-8颗碳化硅SBD,全球已有超20余家汽车厂商开始采用。

电动汽车的电驱系统,主要指功率控制单元PCU,管理电池中的电能与电机之间的流向、传递速度。传统PCU使用硅基半导体制成,强电流与高压电穿过硅基功率器件时的电能损耗是电动力车最主要的电能损耗来源,而使用碳化硅SBD和MOSFET可降低10%的总能量损耗,同时可降低PCU 80%的体积,使得车辆更为紧凑轻巧。

因此碳化硅MOSFET取代硅基IGBT是电驱系统发展的必然趋势,预计该市场将在明年碳化硅MOSFET成熟可靠后全面启动。目前,特斯拉Model 3的电驱系统已采用了ST所提供的的碳化硅器件,丰田也将于2020年正式推出搭载碳化硅器件的电动汽车。

据IMS Research报告显示,碳化硅功率器件2017年市场份额在3亿美元左右,主要集中在光伏逆变器与电源领域。虽只占到功率器件市场的1.5%的规模,但近几年的年复合增长率保持在30%以上。

同时,在产品结构也主要是以二极管为主,占到80%以上的份额,而未来随着电动汽车作为主驱动力以及MOSFET器件的上量,有望在未来8年超20亿美元。

在市场格局上,目前Infineon是全球SiC器件领域销售额排名第一的企业,市场份额近40%,Cree、泰科天润、Rohm、ST分别排名二、三、四、五位,市场份额分别为23%、16%、10%,7%国产替代空间大,这里恭喜国产泰科天润成功挤入3强,这离不开美国的打压,离不开中国政府中国一线工程师和采购业务人员的大力支持。

碳化硅功率半导体存在的问题

尽管全球碳化硅器件市场已经初具规模,但是碳化硅功率器件领域仍然存在一些诸多共性问题亟待突破,比如碳化硅单晶和外延材料价格居高不下、材料缺陷问题仍未完全解决、碳化硅器件制造工艺难度较高、高压碳化硅器件工艺不成熟、器件封装不能满足高频高温应用需求等,全球碳化硅技术和产业距离成熟尚有一定的差距,在一定程度上制约了碳化硅器件市场扩大的步伐。

1 碳化硅单晶材料

国际上碳化硅单晶材料领域存在的问题主要有:

大尺寸碳化硅单晶衬底制备技术仍不成熟。目前国际上碳化硅芯片的制造已经从4英寸换代到6英寸,并已经开发出了8英寸碳化硅单晶样品,与先进的硅功率半导体器件相比,单晶衬底尺寸仍然偏小、缺陷水平仍然偏高。

缺乏更高效的碳化硅单晶衬底加工技术。碳化硅单晶衬底材料线切割工艺存在材料损耗大、效率低等缺点,必须进一步开发大尺寸碳化硅晶体的切割工艺,提高加工效率。衬底表面加工质量的好坏直接决定了外延材料的表面缺陷密度,而大尺寸碳化硅衬底的研磨和抛光工艺仍不能满足要求,需要进一步开发研磨、抛光工艺参数,降低晶圆表面粗糙度。

P型衬底技术的研发较为滞后。目前商业化的碳化硅产品是单极型器件。未来高压双极型器件需要P型衬底。目前碳化硅P型单晶衬底缺陷较高、电阻率较高,其基础科学问题尚未得到突破,技术开发滞后。

近年来,我国碳化硅单晶材料领域取得了长足进步,但与国际水平相比仍存在一定的差距。除了以上共性问题以外,我国碳化硅单晶材料领域在以下两个方面存在巨大的风险:

是本土碳化硅单晶企业无法为国内已经/即将投产的6英寸芯片工艺线提供高质量的6英寸单晶衬底材料。

碳化硅材料的检测设备完全被国外公司所垄断。

2 碳化硅外延材料

国际上碳化硅外延材料领域存在的问题主要有:

N型碳化硅外延生长技术有待进一步提高。目前外延材料生长过程中气流和温度控制等技术仍不完美,在6英寸碳化硅单晶衬底上生长高均匀性的外延材料技术仍有一定挑战,一定程度影响了中低压碳化硅芯片良率的提高。

P型碳化硅外延技术仍不成熟。高压碳化硅功率器件是双极型器件,对P型重掺杂外延材料提出了要求,目前尚无满足需求的低缺陷、重掺杂的P型碳化硅外延材料。

近年来我国碳化硅外延材料技术获得了长足进展,申请了一系列的专利,正在缩小与其它国家的差距,已经开始批量采用本土4英寸单晶衬底材料,产品已经打入国际市场。

但是,以下两个方面存在巨大的风险:

目前国内碳化硅外延材料产品以4英寸为主,由于受单晶衬底材料的局限,尚无法批量供货6英寸产品。

碳化硅外延材料加工设备全部进口,将制约我国独立自主产业的发展壮大。

3 碳化硅功率器件

虽然国际上碳化硅器件技术和产业化水平发展迅速,开始了小范围替代硅基二极管和IGBT的市场化进程,但是碳化硅功率器件的市场优势尚未完全形成,尚不能撼动目前硅功率半导体器件市场上的主体地位。国际碳化硅器件领域存在的问题主要有:

碳化硅单晶及外延技术还不够完美,高质量的厚外延技术不成熟,这使得制造高压碳化硅器件非常困难,而外延层的缺陷密度又制约了碳化硅功率器件向大容量方向发展。

碳化硅器件工艺技术水平还比较低,这是制约碳化硅功率器件发展和推广实现的技术瓶颈,特别是高温大剂量高能离子注入工艺、超高温退火工艺、深槽刻蚀工艺和高质量氧化层生长工艺尚不理想,使得碳化硅功率器件中存在不同程度的高温和长期工作条件下可靠性低的缺陷。

在碳化硅功率器件的可靠性验证方面,其试验标准和评价方法基本沿用硅器件,尚未有专门针对碳化硅功率器件特点的可靠性试验标准和评价方法,导致试验情况与实际使用的可靠性有差距。

在碳化硅功率器件测试方面,碳化硅器件测试设备、测试方法和测试标准基本沿用硅器件的测试方法,导致碳化硅器件动态特性、安全工作区等测试结果不够准确,缺乏统一的测试评价标准。

除了以上共性问题外,我国碳化硅功率器件领域发展还存在研发时间短,技术储备不足,进行碳化硅功率器件研发的科研单位较少,研发团队的技术水平跟国外还有一定的差距等问题,特别是在以下三个方面差距巨大:

在SiC MOSFET器件方面的研发进展缓慢,只有少数单位具备独立的研发能力,存在一定程度上依赖国际代工企业来制造芯片的弊病,容易受制于人,产业化水平不容乐观。

碳化硅芯片主要的工艺设备基本上被国外公司所垄断,特别是高温离子注入设备、超高温退火设备和高质量氧化层生长设备等,国内大规模建立碳化硅工艺线所采用的关键设备基本需要进口。

碳化硅器件高端检测设备被国外所垄断。

4 碳化硅功率模块

当前碳化硅功率模块主要有引线键合型和平面封装型两种。为了充分发挥碳化硅功率器件的高温、高频优势,必须不断降低功率模块的寄生电感、降低互连层热阻,并提高芯片在高温下的稳定运行能力。目前碳化硅功率模块存在的主要问题有:

采用多芯片并联的碳化硅功率模块,由于结电容小、开关速度高,因此在开关过程中会出现极高的电流上升率(di/dt)和电压上升率(dv/dt),在这种情况下会产生较严重的电磁干扰和额外损耗,无法发挥碳化硅器件的优良性能。

碳化硅功率模块的封装工艺和封装材料基本沿用了硅功率模块的成熟技术,在焊接、引线、基板、散热等方面的创新不足,功率模块杂散参数较大,可靠性不高。

碳化硅功率高温封装技术发展滞后。目前碳化硅器件高温、高功率密度封装的工艺及材料尚不完全成熟。为了发挥碳化硅功率器件的高温优势,必须进一步研发先进烧结材料和工艺,在高温、高可靠封装材料及互连技术等方面实现整体突破。

5 碳化硅功率半导体存在的问题

尽管碳化硅功率器件应用前景广阔,但是目前受限于价格过高等因素,迄今为止,市场规模并不大,应用范围并不广,主要集中于光伏、电源等领域。目前碳化硅器件应用存在的主要问题有:

碳化硅功率器件的驱动技术尚不成熟。为了充分发挥碳化硅功率器件的高频、高温特性,要求其驱动芯片具有工作温度高、驱动电流大和可靠性高的特点。目前驱动芯片沿用硅器件的驱动技术,尚不能满足要求。

碳化硅功率器件的保护技术尚不完善。碳化硅功率器件具有开关频率快、短路时间短等特点,目前器件保护技术尚不能满足需求。

碳化硅器件的电路应用开关模型尚不能全面反映碳化硅功率器件的开关特性,尚不能对碳化硅器件的电路拓扑仿真设计提供准确的指导。

碳化硅功率器件应用中的电磁兼容问题尚未完全解决。

碳化硅功率器件应用的电路拓扑尚不够优化。目前碳化硅功率器件的应用电路拓扑基本上沿用硅器件的电路拓扑,没有开发出完全发挥碳化硅功率器件优势的新型电路拓扑结构。

整体而言,第三代半导体技术尚处于发展状态,还有许多不足之处。以当前运用程度最高的碳化硅为例,其技术上尚有几个缺陷:

材料成本过高。目前碳化硅芯片的工艺不如硅成熟,主要为4英寸晶圆(泰科天润6英寸),材料的利用率不高,而Si芯片的晶圆早已经发展到12寸。具体而言,相同规格的产品,碳化硅器件的整体价格达到硅器件的5-6倍。

高温损耗过大。碳化硅器件虽然能在高温下运行,但其在高温条件下产生的高功率损耗很大程度上限制了其应用,这是与器件开发之初的目的相违背的。

封装技术滞后。目前碳化硅模块所使用的封状技术还是沿用硅模块的设计,其可靠性和寿命均无法满足其工作温度的要求。

- 【返回】 【打印】